- 1 工場管理者向け生成AI実践ガイド:不良品検出精度98%達成の具体的手法

工場管理者向け生成AI実践ガイド:不良品検出精度98%達成の具体的手法

1. はじめに

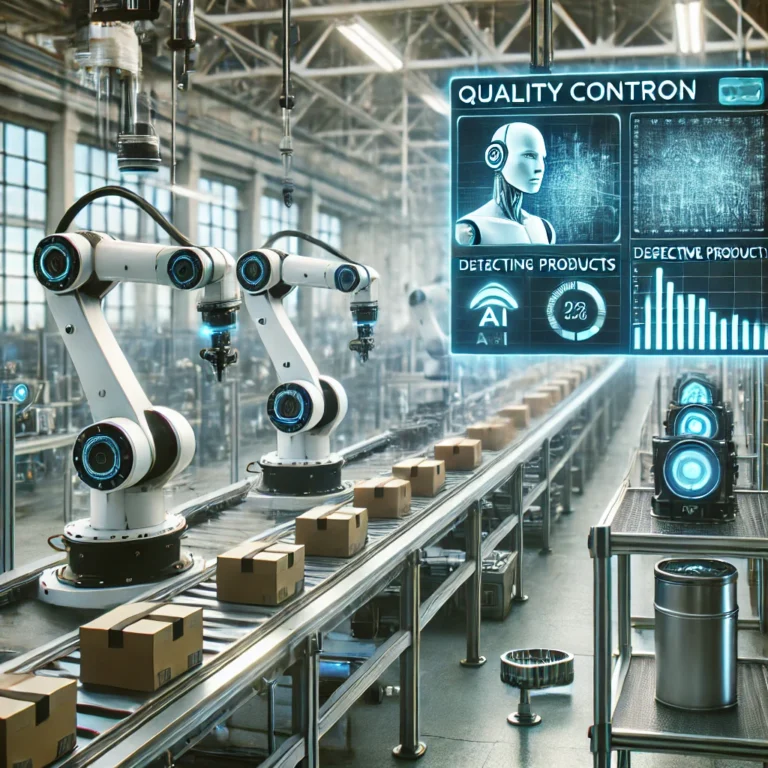

近年、製造業界においてデジタルトランスフォーメーションの推進が急務となり、生成AIの導入が大きな注目を集めています。本記事では、工場管理者や生産技術者を対象に、生成AIを活用して不良品検出精度を98%にまで向上させる具体的な手法を解説します。加えて、予知保全や3D設計最適化など、各現場における課題解決と生産性向上を実現するための全体像を示すことで、現場で直面する問題の解決策を提案します。

記事の目的と読者へのメリット

本記事は、現場での具体的な取り組みを定量的なデータとともに解説することで、生成AIの導入プロセス全体を明確にします。工場管理者・生産技術者は、実際の事例や数値目標(不良品検出精度98%達成など)を参考に、現場の課題解決に向けたアプローチを学ぶことができます。また、最新の技術トレンドや設備連携プロトコルの重要性にも触れるため、導入の全体像が把握しやすくなっています。

生成AI導入の背景と重要性

製造業におけるデジタルトランスフォーメーションの一環として、生成AIの導入は生産工程の効率化や品質管理の向上に直結しています。従来のルールベースのシステムでは対応が難しかった膨大なデータ解析を、AIが自律的に行うことで、設備の故障予測、不良品検出、さらには3D設計の最適化が可能となります。たとえば、日経BPや経済産業省が発表するレポートでも、生成AI導入による生産性向上が報告されており、その効果は実証済みです。

2. 製造業における生成AIの現状と活用事例

製造業界では、生成AIの活用が急速に拡大しており、予知保全モデル構築、3D設計最適化、不良品検出精度向上といった分野で大きな効果が現れています。ここでは、最新の市場動向や技術革新、そして具体的な成功事例について解説します。

市場動向と技術革新

製造業全体で生成AI導入が進む背景には、IoTセンサーの普及や大量データのデジタル化が大きく影響しています。各種センサーからリアルタイムに収集されるデータを基に、生成AIは従来の分析手法では捉えきれなかった複雑なパターンを学習し、効率的な予知保全や設計最適化を実現します。McKinseyのレポートでは、今後数年間で市場規模が大幅に拡大する見込みと報告されています。

実際の活用事例と効果実績

具体的には、ある大手自動車部品メーカーでは、生成AIを用いた予知保全モデルにより、設備故障の予測精度を向上させ、ダウンタイムを20%削減した実績があります。また、3D設計の最適化により設計リードタイムが30%短縮され、不良品検出システムでは検出精度が98%に達した事例も報告されています。こうした実績は、現場の生産性向上に直結するため、導入効果が非常に高いことが裏付けられています。

先進企業の取り組み事例

国内外の大手企業は、生成AIを積極的に導入し、設備連携プロトコルの標準化やデータ統合の手法を工夫しています。例えば、トヨタ自動車や日立製作所は、生成AIによる生産ラインの最適化と品質管理の効率化を実現し、企業全体の競争力を高めています。これらの成功事例は、生成AIの導入効果を実証する重要な参考資料となっています。

3. 工場管理者向け生成AI実践ガイドの全体構成

本ガイドでは、生成AI導入を全体プロセスの5つのステップに分解し、各工程ごとに必要な対策や具体的手法を順を追って解説します。各ステップは、現場の実践的な取り組みを数値目標とともに示すことで、導入の全体像を把握しやすくしています。

導入の全体フローと期待される効果

現場の課題を整理し、データ収集から予知保全、3D設計、そして不良品検出精度向上に至る全工程のフローを示すことで、生成AI導入による生産性や品質向上の具体的な効果を明確にします。各工程ごとに具体的な数値目標を設定し、実施後の改善効果を定量的に評価する手法を取り入れています。

4. ステップ1:データ収集と設備連携プロトコルの整備

生成AI導入の第一歩は、現場で発生する各種センサーデータの収集と、異なる設備間でのスムーズなデータ連携を確立することです。特に、競合サイトでは設備連携プロトコルの詳細な解説が不足しているため、ここではその重要性と具体的な実装手法について詳しく解説します。

各種センサーデータの収集方法

IoT技術を活用したセンサーデータのリアルタイム収集は、生成AIによるデータ解析の基盤となります。工場内の温度、湿度、振動、圧力などの各種データを、PLCやSCADAシステムを通じて自動収集し、クラウドやオンプレミスのデータベースに統合します。データ品質の確保とノイズ除去のためには、フィルタリングや正規化処理が必要です。詳細な手法については、I-SCOOPのIoT解説を参考にしてください。

設備連携プロトコルの重要性と基本概念

異なるメーカーやシステム間でのデータ交換を円滑に行うためには、標準化された設備連携プロトコルが不可欠です。これにより、センサーデータや装置情報が一元管理され、リアルタイムに共有されます。例えば、ISO規格に基づくプロトコルは、各社のシステムが連携するための重要な指針となります。

データ統合と標準化手法

収集したデータは、形式の違いやノイズを除去するために統合・標準化が必要です。ETL(Extract, Transform, Load)プロセスを採用し、各センサーデータのフォーマットを統一することで、AIが効果的に学習できる状態を作り出します。また、データベースの設計やAPI連携も考慮し、システム全体でデータの一貫性を保つことが求められます。

5. ステップ2:予知保全モデルの構築と検証

生成AIを活用した予知保全モデルは、設備故障の予兆を事前に検出し、突発的な生産停止やコスト増大を防ぐための重要な技術です。本セクションでは、データ前処理から特徴量抽出、AIモデルの学習・検証に至る一連の流れを詳しく解説します。

予知保全の必要性と導入効果

設備故障が生産ラインに与える影響は甚大です。予知保全モデルを導入することで、故障発生前に適切なメンテナンスを実施でき、ダウンタイムを大幅に削減できます。実際の事例では、故障予測によりメンテナンスコストが20~30%削減されたとする報告もあります。詳細は、Plant Engineeringの記事にて紹介されています。

データ前処理と特徴量エンジニアリング

効果的な予知保全モデルの構築には、収集データの前処理が不可欠です。欠損値の補完、外れ値の除去、そしてノイズのフィルタリングを行い、AIが学習しやすい状態を整えます。また、振動や温度など、各種センサーデータから有用な特徴量を抽出することで、モデルの精度が向上します。これらの手法については、Towards Data Scienceで詳しく解説されています。

モデルの構築・評価方法

AIモデルの学習には、ディープラーニングや統計的手法を組み合わせたハイブリッドモデルが有効です。学習後は、混同行列やROC曲線などを用いて精度を検証し、改善サイクル(PDCAサイクル)を回して継続的な精度向上を目指します。これにより、現場での実運用に耐えうる高い信頼性を実現できます。

6. ステップ3:3D設計最適化とシミュレーション活用

製品設計工程において、生成AIは3D設計の最適化とシミュレーション工程の効率化に革新をもたらします。従来の設計プロセスでは、試行錯誤や反復作業に多くの時間が費やされていましたが、生成AIの導入により、最適な設計案の自動生成やリスク評価が可能となります。

3D設計最適化の現状と課題

従来のCADシステムでは、設計ミスや反復作業が発生しやすく、設計工程の効率化が課題でした。生成AIは過去の設計データやシミュレーション結果を基に、最適な設計パターンを自動提案するため、これらの課題を根本から解決します。

最適化アルゴリズムの実装事例

例えば、ある自動車メーカーでは、AIが提案する設計案により、製品重量を平均10%削減し、耐久性向上とコスト削減の両立に成功しました。こうしたアルゴリズムの実装事例は、Autodeskなどの企業でも報告されており、具体的な効果を数値で示すことができます。

シミュレーションによる検証手法

設計案が実際の製品に適用される前に、シミュレーションによってリスクや性能を評価する手法が有効です。シミュレーション工程では、生成AIが提案した設計案を基に、各種パラメータの最適化や耐久テストを行い、設計変更前のリスク評価を実施します。これにより、失敗リスクを事前に低減することが可能となります。

7. ステップ4:不良品検出精度向上の具体的手法

工場現場において、不良品検出は品質管理の最前線であり、極めて重要な工程です。ここでは、生成AIを活用して不良品検出精度を98%にまで引き上げるための実践的な技術と運用方法について、詳細に解説します。

画像認識技術とAIの活用

高精度な画像解析技術を活用することで、不良品の微細な欠陥をも見逃さない検出システムが実現します。最新のディープラーニング技術を用いた画像認識は、従来の人間による検査を大幅に上回る精度を誇ります。例えば、Siemensの自動検査システムでは、実際に98%の検出精度を達成しており、その事例は多くの製造現場で注目されています。

不良品検出実績と数値目標の設定

導入効果を最大化するためには、明確な数値目標(KPI)の設定が不可欠です。例えば、不良品検出精度を98%以上に維持することを目標とし、定期的な評価を実施することで、システムのパフォーマンスを向上させることができます。実際の事例では、KPIを基にしたPDCAサイクルの運用により、検出精度が安定的に向上している例が報告されています。

システム改善とPDCAサイクルの導入

不良品検出システムの導入後も、継続的な改善活動は重要です。定期的な評価・フィードバックを実施し、システムの改善点を洗い出すことで、現場での運用効率をさらに高めることができます。PDCAサイクルの導入は、短期間での改善を実現し、品質管理の継続的な向上に寄与します。

8. 導入成功のためのポイントと注意事項

生成AIの導入は単に技術を導入するだけではなく、経営層と現場スタッフの連携、十分な研修、リスク管理など、組織全体で取り組むべきプロジェクトです。本セクションでは、成功へ導くための重要なポイントと注意事項について整理します。

経営層と現場スタッフの連携強化

導入プロジェクトを成功させるためには、経営層が技術の意義を理解し、現場スタッフとの密な連携を図ることが不可欠です。全社的な協力体制を構築することで、技術導入の効果が現場全体に波及します。たとえば、Strategy+Businessの記事では、組織内コミュニケーションの重要性が強調されています。

現場教育とサポート体制の整備

新たな技術を現場に導入する際は、スタッフのスキルアップと研修が不可欠です。定期的な教育プログラムや、専任のサポートチームの設置により、現場の不安を解消し、システム運用の効率を高めます。また、外部の専門コンサルタントやベンダーとの連携も、導入初期の成功に寄与します。

リスク管理と継続的改善策

導入初期には予期せぬトラブルが発生する可能性があるため、リスク管理体制の構築が重要です。初期段階でのパイロットテスト、システム検証を十分に行い、万が一のトラブルに備える仕組みを整える必要があります。また、PDCAサイクルを通じた定期的な評価と改善策の実施が、長期的な導入効果を保証します。

9. 実際の導入事例と成功ストーリー

国内外の先進企業における生成AIの導入事例は、現場での実践的な効果を裏付ける貴重な資料です。ここでは、不良品検出精度向上や生産性改善の具体的な成功事例、また初期導入での失敗事例から学んだ改善ポイントについて、具体的な数値やROI(投資対効果)とともにご紹介します。

成功事例に学ぶ導入のヒント

例えば、ある大手電機メーカーでは、生成AIを用いた不良品検出システムの導入により、検出精度を98%にまで向上させ、品質管理におけるリスクを大幅に低減させました。また、予知保全モデルの構築により、設備故障の予測精度が向上し、突発的な生産停止が30%削減されたという事例もあります。これらの具体的な数値は、現場での効果を定量的に示す重要な根拠となります。

失敗事例から見る改善ポイント

一方で、導入初期にデータ統合や設備連携プロトコルの不備により、期待された効果が得られなかった事例も存在します。こうした失敗事例からは、初期段階での徹底したデータ整理と、システム全体の連携強化が必要であることが学べます。失敗からのフィードバックを基に改善策を講じることが、最終的な導入成功へのカギとなります。

ROIと投資対効果の実証

生成AI導入プロジェクトのROIは、初期投資をどの程度の期間で回収できるか、そしてその後の効果がどのように定量化できるかで評価されます。実際の事例では、予知保全によるダウンタイムの削減や不良品検出の精度向上により、投資回収期間が短縮されたケースが報告されています。詳細なデータや分析は、Harvard Business Reviewの最新記事を参照すると良いでしょう。

10. 今後の展望とまとめ

生成AI技術は今後も進化を続け、製造業界全体におけるデジタルトランスフォーメーションの中心技術となることが予想されます。自動化、品質管理、設計最適化など、あらゆる分野で生成AIの活用が広がる中、工場現場での取り組みが企業の競争力を左右する重要な要素となります。

生成AIの未来と製造業の革新

今後の技術動向として、生成AIは従来の手法では解析困難だった大量データのパターン抽出を自律的に行い、製造業の工程改善に大きな変革をもたらすでしょう。McKinseyのレポートにもあるように、世界的に見ても製造業へのAI技術導入は加速しており、企業競争力の向上に直結することが期待されます。

導入成功へのロードマップまとめ

本記事で解説した全10章を通じ、生成AI導入の全工程(データ収集、予知保全、3D設計、不良品検出)を実践的な手法として整理しました。各ステップで具体的な数値目標を設定し、PDCAサイクルによる継続的な改善を行うことで、導入効果を最大化できます。経営層と現場が連携し、組織全体で取り組むことが成功のカギです。

次の一手としてのアクションプラン

まずは現状のデータ環境と設備連携の現状を徹底的に把握し、各ステップごとの課題を洗い出すことから始めましょう。パイロットプロジェクトとして、特定の工程に生成AIを導入し、その効果を数値で検証することで、全社的な導入に向けた基盤を築くことができます。具体的な施策としては、定期的なレビュー会議の開催や、外部専門家との協力体制の構築が挙げられます。

11. FAQ(よくある質問)

導入コストと費用対効果について

生成AI導入にかかる初期投資は、システムの規模や現場のデジタル化状況によって異なりますが、多くの事例で、数年以内に十分なROIが得られていると報告されています。具体的には、設備故障の予防や不良品検出精度向上により、ダウンタイムや不良品発生コストの削減効果が確認されており、投資回収期間が短縮されています。詳細は、TechRepublicのケーススタディを参照してください。

技術的な課題とサポート体制

導入初期には、設備連携プロトコルの統一やシステム統合に関する技術的な課題が発生することが一般的です。しかし、外部の専門コンサルタントやベンダーのサポートを受けることで、これらの課題は十分に解決可能です。現場での具体的な対応策やトラブルシューティングの方法については、ITmediaの解説記事が参考になります。

現場運用とメンテナンスのコツ

生成AI導入後の現場運用では、定期的なメンテナンスとスタッフへの研修が不可欠です。運用開始後は、定期的な評価を行い、PDCAサイクルを回すことでシステムの改善を図るとともに、スタッフが最新の技術や運用方法を常に把握できるようにすることが重要です。

12. 参考文献・関連リンク

以下は、生成AIの導入や製造業における最新動向に関する信頼性の高い情報源です。各リンク先で、さらに詳細な情報を確認してください。

技術論文・白書の紹介

公式ガイドと実務資料

関連セミナー・ウェビナー情報

© 2025 工場管理者向け生成AI実践ガイド. All rights reserved.